Üzemlátogatás a TAKATA autóipari termékeket gyártó cég miskolci gyáregységében

BAZ Megyei Területi SzervezetMiskolc Déli Ipari Park

2017. május 25.

Tweet

Összefoglaló

A KTE BAZ Megyei Szervezetének Biztosítóberendezési és Automatizálási Szakcsoportja 25 fővel üzemlátogatást tett a Takata Miskolci gyárában, ahol komplett légzsák modulokat, légzsák alkotóelemeket és inflátor termékeket gyártanak.

A cég felkészült a gyárlátogatók fogadására, hetente az érdeklődőkből több turnust is fogadnak. Kezdő aktusként a biztonsági ismertetés keretében „földelő” pántokat kaptunk cipőinkre, valamint megváltunk mobil telefonjainktól, táskáinktól, melyeket az oktató teremben kellett hagynunk. A gyár területén a látogatóknak fényképezni és mobil telefont használni tilos, ezért képes összeállítást sem sikerült készítenünk a látogatásról.

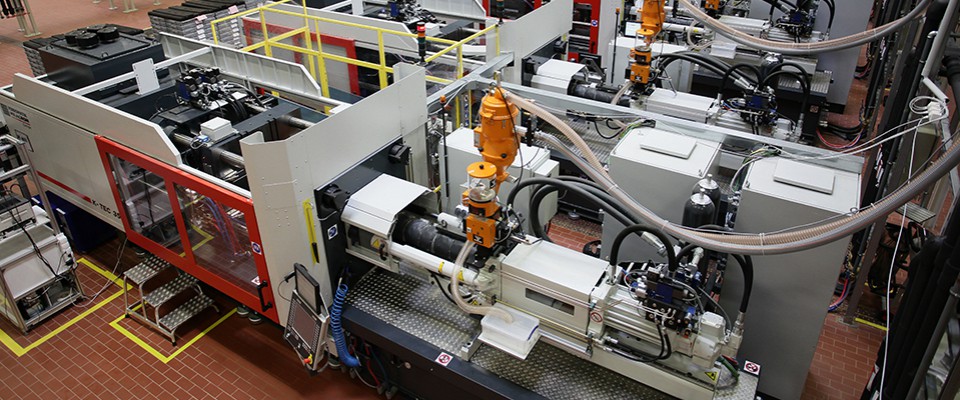

Szakcsoportunk először a légzsák elem hátsó és első panelét gyártó berendezés sort tekintette meg. A zárt rendszerben sajtolt elem alapanyagául szolgáló műanyag granulátum vákum technikával, csöveken érkezik a gyártósorra.

A sajtolt termékek felső paneljai festésre kerülnek, vagy bőr bevonatot kapnak. A festő üzemrészben az elemek festő rácsra helyezését kézi munkával végzik a dolgozók, a festés azonban zárt rendszerben, gépek által ellenőrzötten történik. Ennek a technológiának köszönhető, hogy nincs szükség védő felszerelésre, így a látogatókat is beengedik ebbe az üzemrészbe. Itt található az a festő robot, mely méreteivel és programjával a gyár büszkesége és egyedülálló a cégnél. Az automatizált gépsorok ellenére, a termékek átvizsgálását és selejt kiválogatását minden egységben munkavállalókra bízzák.

A bőröző részlegben a finomabb munkákat (szélek lehajtogatása, varrások, illesztések) szintén emberi erővel végzik. A bevont kormány közép elemekre ezután helyezik rá a jól ismert emblémákat: BMW, Rolls-Royce, Mercedes, Audi, Ferrari, Peugeot, Renault, stb.

Speciális gépsor végzi a Takata másik üzeméből ide érkező légzsákok behajtogatását az elemekbe, a légzsákok pontos gépbe helyezése azonban kézi erővel történik.

A következő gyárrészben több emelet magas polcokon tárolják a szükséges alapanyagokat, beépítésre váró alkatrészeket. A „káosz rendszerben” tárolt anyagok 6 napra elegendő készletet biztosítanak. Az alapanyagként beszállított különböző színű granulátumokat a szomszédos csarnokban mozgatják át –lazítják fel felhasználás előtt.

Látogatásunkat a légzsákokat tesztelő üzemrészben fejeztük be. Itt -40 és +100 C° közötti hőmérsékleten tesztelik a légzsákok nyitását, számítógépeken rögzítik a folyamat paramétereit. A kormány egységekből nyíló légzsákot külön, és autó kaszniban is tesztelik. Az oldalfal, utas és vezető oldali légszákokat nem ütköztetéssel, hanem elektronikus beavatkozással nyitják. A teszteket igénylő autógyárak, a teszteléshez meghatározott mennyiségű gépjárművet biztosítanak a cég számára. A tesztautó rakatárban több nagyhírű autógyár gyártmányát is felfedezhettük.

Az inflátor termékeket gyártó csarnokba csak speciális védőruhába lehet belépni, ezért ez az egység nem látogatható. A csarnokok egyes részei még üresen állnak, ide tervezett a tevékenység bővítéséhez szükséges gépsorok elhelyezése.

Az irodai dolgozók amerikai stílusú egy légteres, fakkos elrendezésben végzik tevékenységüket. Több tárgyaló és tanácsterem áll azonban rendelkezésre a szükséges megbeszélésekhez.

A gyár egész területén rend és tisztaság uralkodik. A zaj minimális, a terek jól átláthatóak. A biztonságot nem csak a cég termékei, hanem a gyártási környezet is sugallja.

Galéria képek